Theion alimentera les applications mobiles et stationnaires

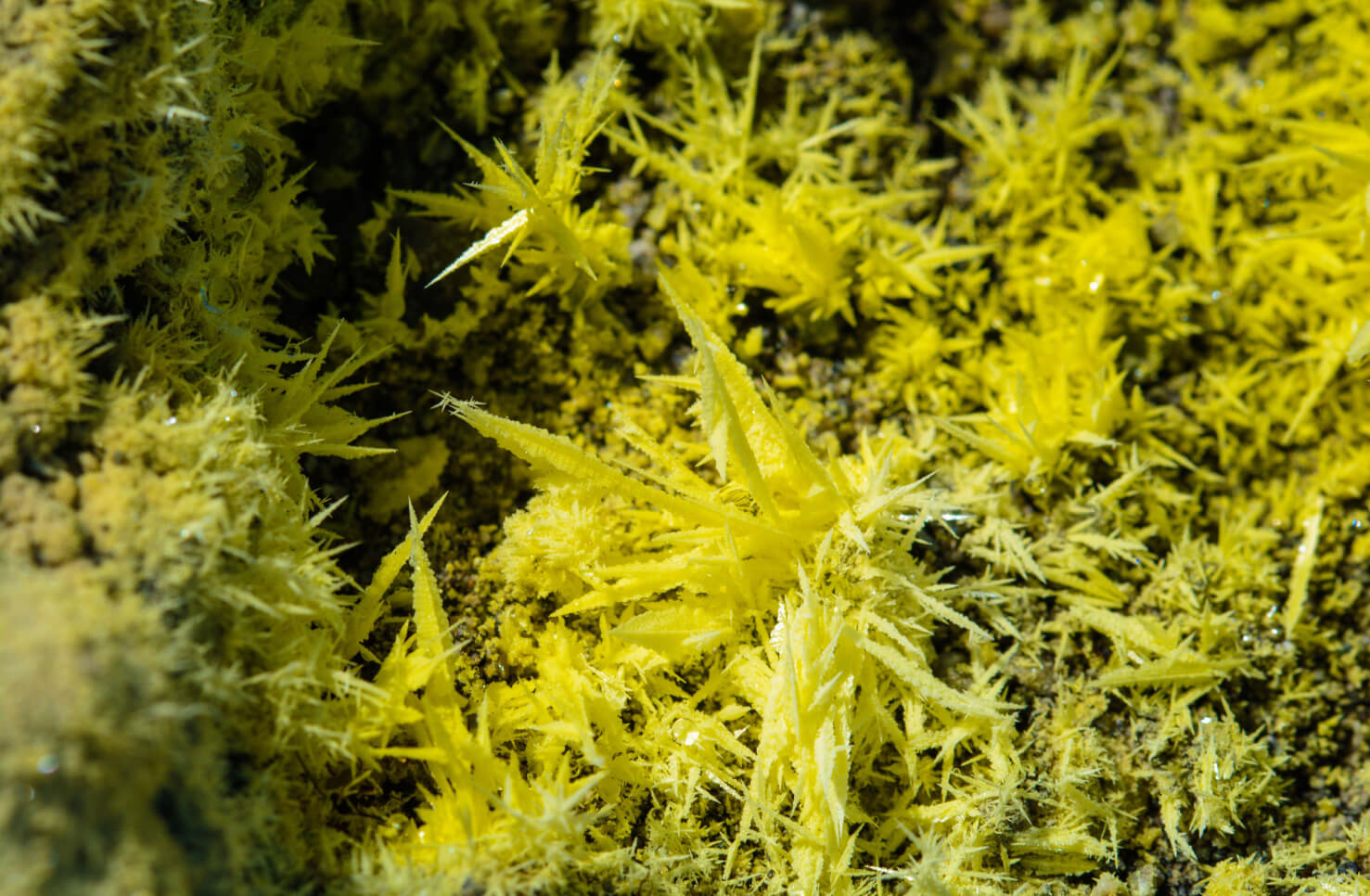

La batterie au soufre cristallin de theion

Sulfur = très énergique + durable

Émission nulle de kg de CO2 par kg de soufre utilisé. L'utilisation du soufre permet une réduction des coûts des matériaux allant jusqu'à 99% de la valeur des matériaux utilisés dans les cathodes de type NMC les plus récentes.

Nous sommes impatients de pouvoir livrer nos produits - Alors que le monde va passer au tout-électrique, nous avons besoin de solutions durables

(500 Wh/kg et 500 cycles)

Usine de production (GWh) évolutive en fonction des besoins du client

Pour les experts: Theion Sulphur Crystal Wafer en un coup d’œil

Densité énergétique volumétrique ≥ 1500 Wh/l

Capacité de puissance ≈ 12000 W/kg

Durée de vie ≥ 1000 à 1 C

Température de fonctionnement -20 °C à 60 °C

L’équipe derrière theion

Conseil d’administration

Ancien président de Siemens et ThyssenKrupp | Grande expérience dans l'ancienne et la nouvelle économie

Investisseur dans la technologie de pointe et l'un des entrepreneurs les plus prospères d'Europe

Professionnel expérimenté du conseil d'administration et dirigeant d'entreprise (CFO/BD) | Concentrez-vous sur l'énergie propre et les technologies percutantes.

Inventeur de technologies informatiques avancées et entrepreneur en série

10 ans d’expérience dans la conception de cellules au lithium-soufre avec des résultats de test tangibles | Établissant les fondements de la technologie de Theion

Managing Director & Chief Supply Chain Officer | Représentant d'Enpal en tant qu'investisseur stratégique de theion

Responsable des investissements en capital-risque et en capital-développement chez Geschwister Oetker Beteiligungen KG / Représentation du groupe en tant qu'investisseur de theion

Actualités

theion dans la presse

Carrière

Contactez-nous avec votre dossier complet de candidature via career@theion.de.

Découvrir comment vous pouvez participer

Contactez-nous

Address

Gerhard-Sedlmayr-Strasse 31

12487 Berlin